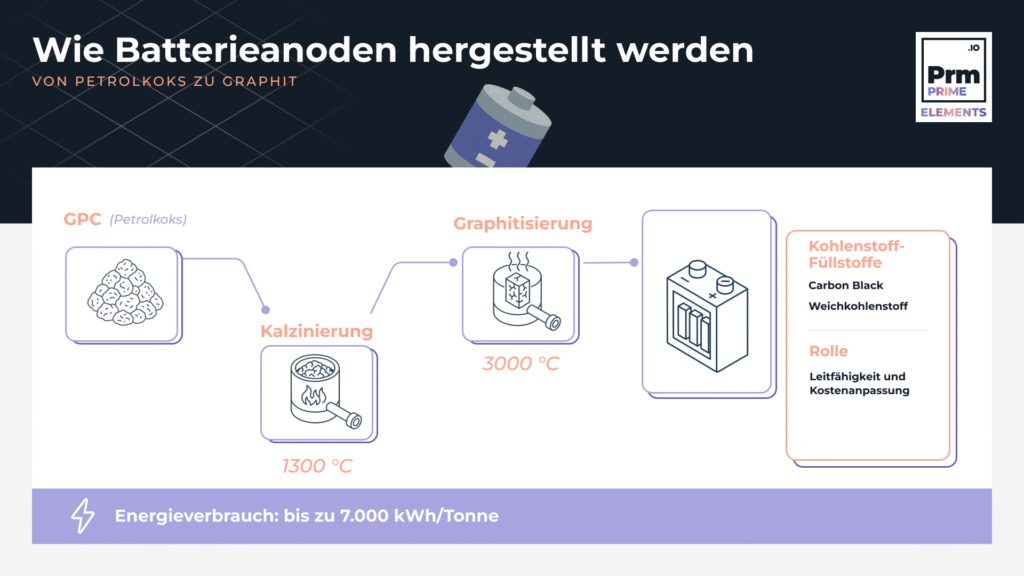

Hinter jeder leistungsstarken Lithium-Ionen-Batterie (LIB) steckt eine sorgfältig entwickelte Anode aus Kohlenstoff. Aber wie genau wird dieses Material hergestellt – und welche Rolle spielen Erdölnebenprodukte auf seinem Weg vom Rohstoff bis zur fertigen Anode?

Dieser Beitrag gibt Ihnen einen Einblick in den Anodenproduktionsprozess, hebt wichtige Materialien wie kalziniertes Petrolkoks (CPC) und Kohlenstoff-Füllstoffe hervor und zeigt, wie sie in Graphit in Batteriequalität umgewandelt werden.

Schritt 1: Auswahl des Rohstoffs – Warum Petrolkoks?

Grünes Petrolkoks (GPC) ist ein kohlenstoffreiches Feststoff-Nebenprodukt der Erdölraffination. Es enthält hohe Kohlenstoffanteile (~85–90%) und tritt in zwei Hauptformen auf:

- Brennstoff-Petrolkoks: Hoher Schwefel-/Metallgehalt – wird für Energie genutzt

- Anoden-Petrolkoks: Weniger Verunreinigungen – wird zur Herstellung von synthetischem Graphit verwendet

Um für Batterien nützlich zu sein, muss GPC kalziniert werden, um flüchtige Bestandteile zu entfernen und die Reinheit zu erhöhen.

Schritt 2: Kalzinierung – Vom Grünen zum Kalzinierten

In Drehrohr- oder Schachtöfen wird GPC auf ~1300–1400°C erhitzt. Dabei werden flüchtige Verbindungen entfernt und es verbessert sich:

- Kohlenstoffreinheit (typischerweise >99%)

- Kristallinität

- Elektrische Leitfähigkeit

Das Ergebnis: Kalziniertes Petrolkoks (CPC) – eine gereinigte Kohlenstoffquelle, bereit für die weitere Graphitisierung.

Schritt 3: Graphitisierung – Ausrichtung der Kohlenstoffstruktur

CPC wird anschließend in elektrischen Öfen bei Temperaturen bis zu 3000°C behandelt. Dieser Prozess ordnet die Kohlenstoffatome zu hochgradig kristallinen Graphitstrukturen um – ideal für die Lithium-Interkalation in Batterieanoden.

Wesentliche erreichte Eigenschaften:

- Geringe Oberfläche (reduziert Nebenreaktionen)

- Hohe Strukturordnung (verbessert die Lebensdauer)

- Niedriger Verunreinigungsgrad (erhöht die Sicherheit)

Schritt 4: Mahlen, Formen & Sphäronisierung

Graphitisierter Kohlenstoff wird dann:

- Gemahlen, um eine einheitliche Partikelgröße zu erreichen

- Geformt/sphäronisiert, um die Packungsdichte zu verbessern

- Oberflächenbehandelt, um die Kompatibilität mit Elektrolyten zu erhöhen

Diese Schritte gewährleisten optimale elektrochemische Leistung, insbesondere für Schnellladeanwendungen bei Elektrofahrzeugen.

Schritt 5: Die Rolle von Kohlenstoff-Füllstoffen

In einigen Anodenformulierungen werden Kohlenstoff-Füllstoffe (z. B. Ruß, weicher Kohlenstoff) hinzugefügt, um:

- Die elektronische Leitfähigkeit zu verbessern

- Die Bindemittel-Interaktion zu optimieren

- Die Kosten zu senken

Die Wahl des Füllstoffs beeinflusst die Leistung, insbesondere in Mischsystemen (z. B. Graphit + Silizium).

Was ist mit natürlichem Graphit?

Natürlicher Graphit durchläuft eine Reinigung (chemisch oder thermisch) sowie ähnliche Formgebungsprozesse. Er bietet jedoch typischerweise:

- Niedrigere Kosten und geringere Umweltbelastung (wenn nachhaltig gewonnen)

- Etwas geringere Gleichmäßigkeit im Vergleich zu synthetischem Graphit

Die Wahl hängt von der Anwendung ab: Synthetischer Graphit wird nach wie vor für hochwertige EV-Batterien bevorzugt, die eine lange Lebensdauer und ein konsistentes Verhalten erfordern.

Energieintensität & Ökologischer Fußabdruck

Die Graphitisierung ist extrem energieintensiv. Die Produktion von 1 Tonne synthetischem Graphit kann bis zu 7.000 kWh Strom verbrauchen. Daher sind der CO₂-Fußabdruck und die Energiequelle (erneuerbar vs. kohlebasiert) von großer Bedeutung.

Dies treibt das Interesse an:

- Niedrigemissions-Petrolkoks

- Abwärmenutzung an Kalzinierungsstandorten

- Recyceltem Graphit aus Batterieabfällen (ein Thema, das wir in Teil 3 behandeln werden)

Fazit

Vom Erdölraffinerie-Abfall bis hin zur Hightech-Energiespeicherung – die Umwandlung von Petrolkoks in Batterieanoden ist eine der meistübersehenen Erfolgsgeschichten der Energiewende.

In jedem Schritt sind Präzision, Reinheit und Kohlenstoffkontrolle entscheidend. Mit der steigenden Nachfrage nach Elektrofahrzeugen und stationären Batterien wächst auch der Bedarf an hochleistungsfähigen Kohlenstoff-Anodenmaterialien.

Suchen Sie sichere, konsistente Rohstoffe für Kohlenstoff in Batteriequalität?

Kontaktieren Sie Prime Elements – Ihr vertrauenswürdiger Lieferant für Rohmaterialien von synthetischem Graphit.